01

加熱と冷却工程におけるエネルギーロス

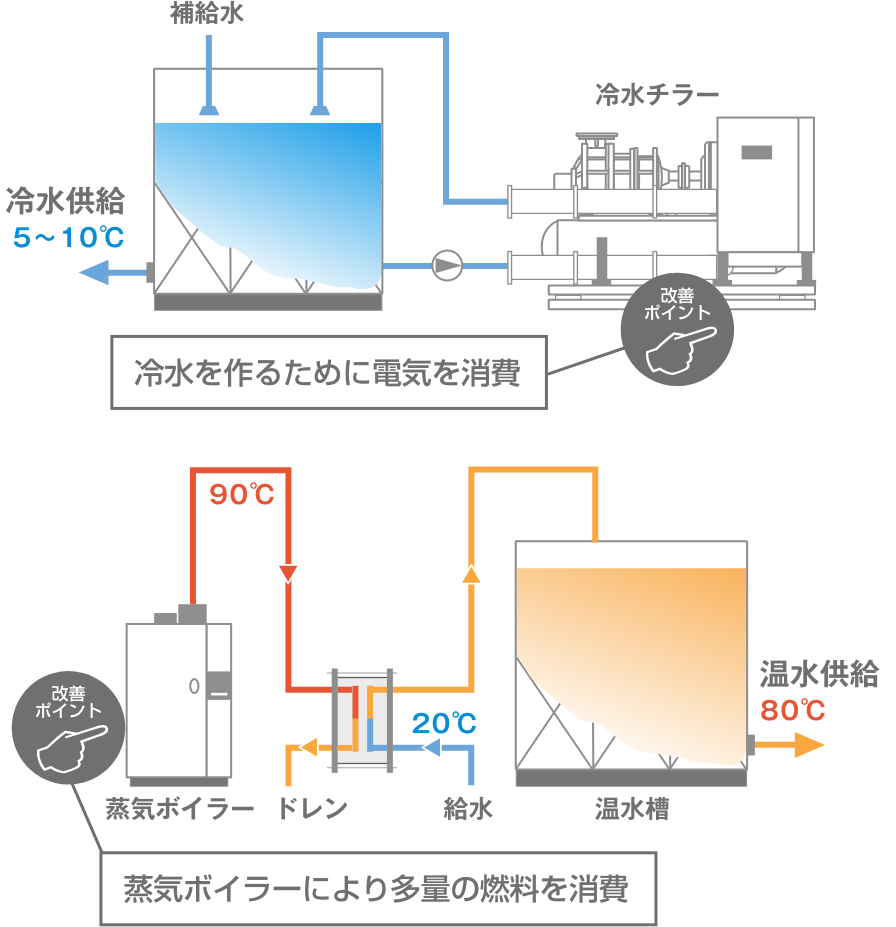

一般的なシステム

「加熱工程」と冷水をつくる「冷却工程」では、ボイラーで温水を作ったり、冷凍機で冷水をつくる工程が多くあります。

この2工程を1つの冷凍機で製造することで大幅な脱炭素が期待できます。

冷凍機側で水から熱を奪って大気に放出するのでは無く、お湯に変換するという着想を持つのはそれほど難しくないはずです。

02

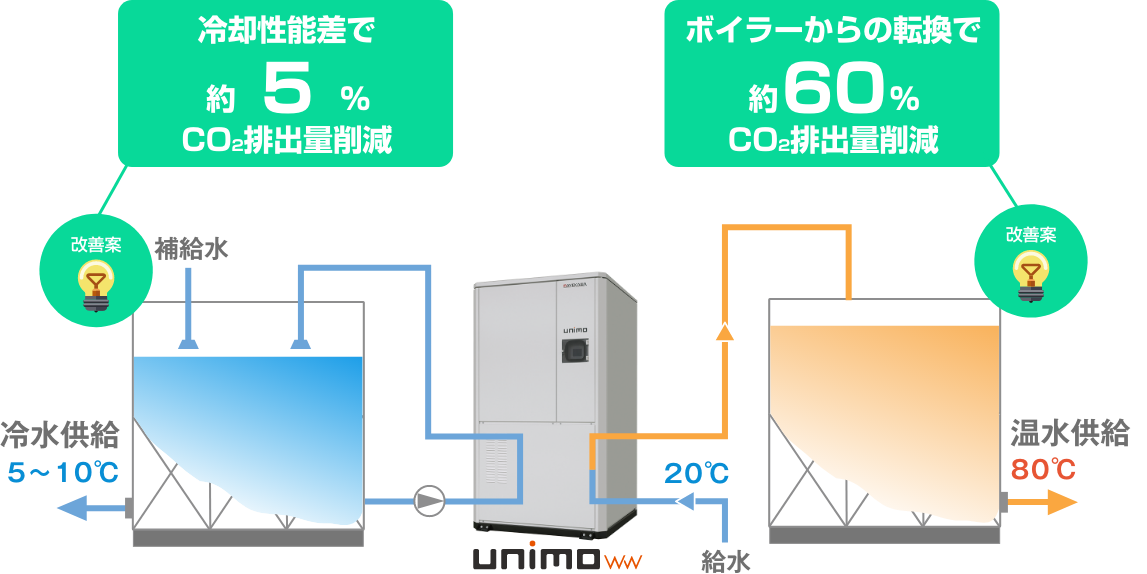

ヒートポンプで「加熱」&「冷却」工程をまとめることで脱炭素

脱炭素システム例

加熱と冷却が同時にできるヒートポンプを適用すると、ボイラーがつくる蒸気に代わって温水をつくると同時に、冷水をつくっている冷凍機の稼働を抑える事が可能です。

大幅に脱炭素を実現できる工程があなたの工場にもきっとあります。

03

CO2排出量削減効果

期待できる年間CO2排出削減量

65

%

ボイラーからの転換

60

%

チラー稼働低減

5

%

【比較条件】ボイラー側燃料:都市ガス | 発熱量:39.96MJ/m3 | CO2排出単位(燃料):2.217㎏-CO2/Nm3 | CO2排出単位(電気):0.601kg-CO2/kWh

※上記計算結果は当社比

04

製品紹介

空気熱源エコキュート

空気の熱エネルギーを利用し、高効率給湯を実現する、「エコキュート ユニモAW」。瞬時に90℃出湯し、圧倒的なコストパフォーマンスで、たっぷりのお湯を供給する、スタンダードタイプの業務用エコキュート

湯沸かしチラー

水の熱エネルギーを利用し、各種冷却と同時に高効率給湯を実現する、「エコキュート ユニモWW」。「世界最大級の加熱能力」、「90℃の安定出湯」、「入水上限65℃」を実現した温水ボイラーとチラーの機能を1パッケージにしたエコキュート

湯沸かしチラー

世界で初めて、空気と水、両方の熱エネルギーを利用して冷却と給湯を実現した「両熱源エコキュート ユニモAWW」。

冷房・プロセス冷却が必要な昼間や夏場は、「水の熱エネルギー」で冷水・温水を同時供給し、 冷水を使わない夜間・冬場は、「空気の熱エネルギー」でお湯だけをつくるボイラーとチラーの機能を1パッケージにしたエコキュート